3.0. SIZDIRMAZLIK ELEMANLARININ ÇALIȘMA MANTIĞI

Hidrolik sistemlerde iki bölge arasında basınç farkı yaratmak istersek sızdırmazlık sağlama gerekliliği ortaya çıkar.

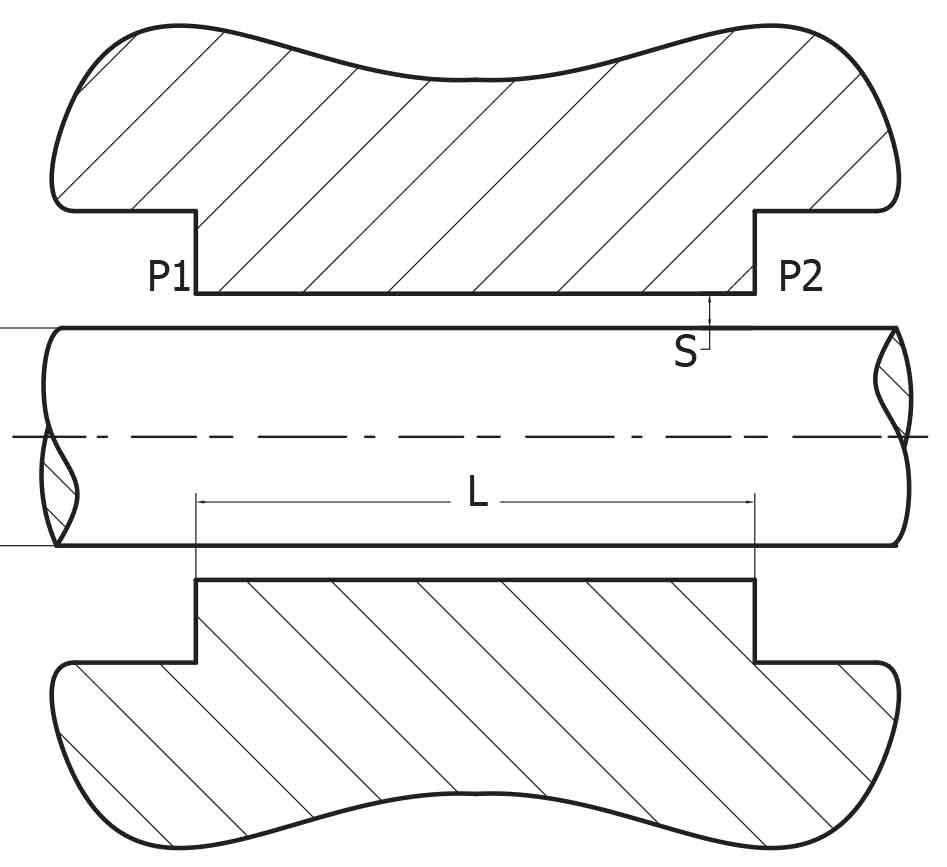

Sağlanmak istenen basınç farkına göre görüldüğü gibi mil ile silindir arasında kalan boșluktan bir akıș (sızdırma-kaçak) meydana gelir.

Burada basınç farkına,

ΔP=P1-P2 dersek ‘S’ boșluğundan geçecek yağ akıș miktarı; Q = π.d. ΔP.S3 / 12.μ.L

Burada, Q=Akıș miktarı μ=Vizkozitedir.

Gerçek uygulamalarda tek taraflı “S” boșluğu piston kolunun her iki yönünde her zaman eșit olmaz. Radial kuvvetler nedeni ile çoğunlukla bir yöne doğru temas edebilirler.

Bunun anlamı tek taraflı S boșluğunun artmasıdır.

Yukarıda verilen formüle bakacak olursak, “S” boșluğunun iki kat artması kübü ile orantılı olduğu için geçen yağ miktarının sekiz kat artmasına neden olacaktır.

Pratik olarak, ișleme toleranslarını “S” boșluğu sıfır olacak șekilde ayarlamak mümkün değildir.

Bu nedenle sızdırma istenmeyen durumlarda, sızdırmazlık elemanı kullanılması zorunludur.

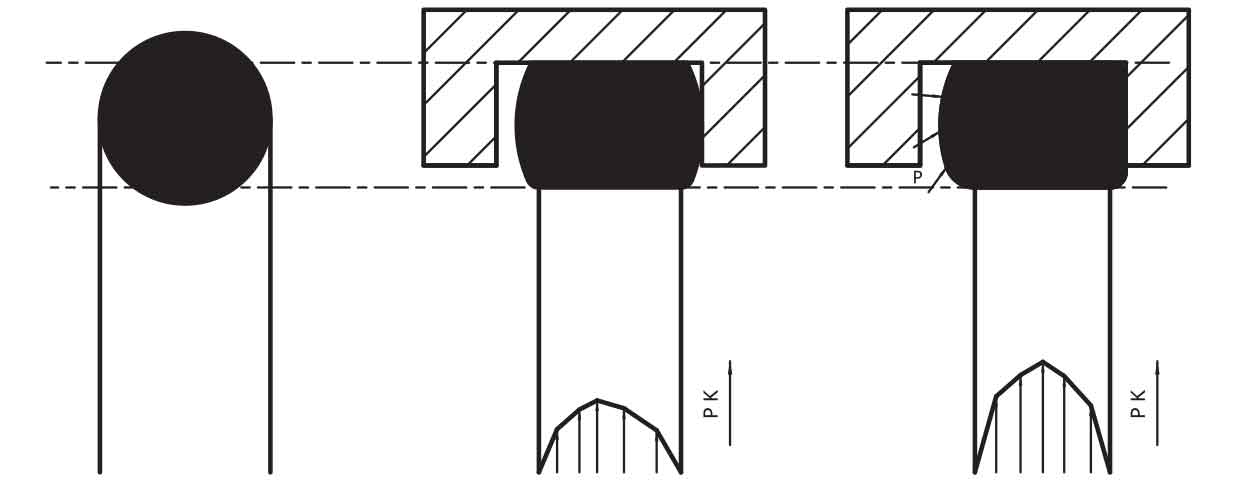

Bu tip uygulamalarda genel olarak elastomer malzemelerden yapılmıș sızdırmazlık elemanları kullanılır. Sızdırmazlık elemanlarının çalıșma mantıklarını incelerken așağıdaki șekil-2 de gösterilen o-ringlerin çalıșma mantığına bakabiliriz.

Șekilde görülen o-ring dinamik olarak ve boğaz sızdırmazlık elemanı gibi görev yapmaktadır. Genel prensibe göre, yuvaya montaj yapıldıktan sonra, mutlaka uygun miktarda yuvada boș alan kalmalıdır.

Montaj yapılan o-ring sistem basınçsız durumda iken dizaynı gereği Rod üzerine bir baskı uygular. Buna ön yükleme ya da sıkma kuvveti olarak isim verilir. Ön yükleme, basınçsız durumdaki sızdırmazlığı sağlamak açısından çok önemlidir.

Sistem basınçlandığı zaman, basınçlı akıșkanın sızdırmazlık elemanı kanalına kadar, rahatça gelmesine izin veren bir konstrüksiyon olmalıdır.

Sızdırmazlık elemanı yuvasına dolan basınçlı akıșkan, keçe malzemesini șișirerek statik ve dinamik yüzeylere uyguladığı baskı kuvvetini arttırmasına neden olur. Bu șekilde sızdırmazlık sağlanmıș olur.

Așağıdaki Șekil-3’de fea (finite element analysis) sonucu görülmektedir. Burada dijital ortamda bir o-ring’in çalıșması simüle edilmiștir. O-ring malzemesinde meydana gelen kritik yükler nedeni ile deformasyonlar farklı renk tonları ile görülmektedir.

Sistemin basınçsız bölümünde kalan tek taraflı boșluk nedeni ile bu kritik yüklerin artabileceği ve o-ring malzemesinin viskos (su) özelliğine geçebileceği yani akma problemi meydana gelebileceği unutulmamalıdır. Sızdırmazlık elemanı üreticileri bu durumu dikkate alarak tasarım yaparlarken, Hidrolik silindir üreticilerinin de bu önemli konuyu dikkate almaları gerekmektedir.

Sızdırmazlık elemanı kanalında boșluk olmaması durumunda basınçlı akıșkan sızdırmazlık elemanı malzemesini șișiremeyeceği için, yüksek sürtünme kuvvetleri nedeni ile kısa sürede sızdırmazlık elemanı bozulur ve kaçak problemi bașlar.

3.1. STATİK SIZDIRMAZLIK

Sızdırmazlık elemanının uyguladığı kontak basıncının atması, statik sızdırmazlıkta yağ kaçağının azalmasına neden olur. Optimum noktaya gelen kontak basıncı, yağ kaçağının tamamen durmasını sağlar. Tabi bu arada, unutulmaması gereken önemli bir faktörde, uygulama yapılan yüzeylerdeki yüzey pürüzlülük değerleridir. Doğal olarak, yüksek yüzey pürüzlülük değerleri daha büyük kontak basıncı gerektirir.

Sızdırmazlık elemanı malzemeleri değișik sıcaklıklarda farklı elastiklik ve compression set değerleri olușturur. Bu neden ile

ısı değișimleri sızdırmazlık elemanı üzerinde önemli fonksiyon değișikliği yaratabilir. Özellikle çok düșük sıcaklıklarda sızdırmazlık elemanı malzemesinin sertliğinde meydana gelen değișim nedeni ile görevini yapamayacağı unutulmamalıdır.

3.2. DİNAMİK SIZDIRMAZLIK

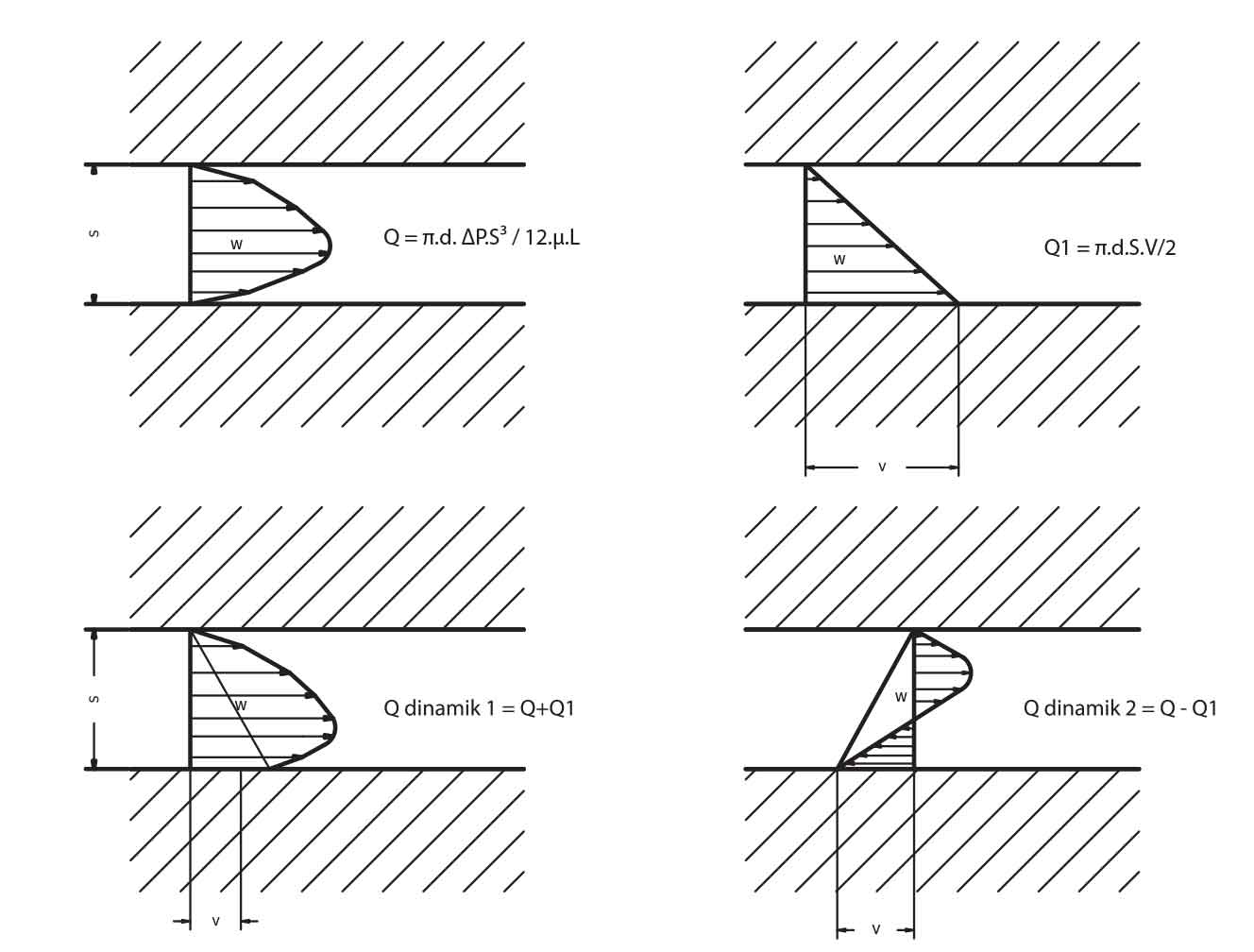

Dinamik sızdırmazlığı incelerken tekrar sızdırmazlık ișleminin çalıșma mantığının anlatıldığı akıș formülüne dönecek olursak;

Q = π.d. ΔP.S3 / 12.μ.L

Bu formüle göre, rodda hareket yok ve basınç düșmektedir. Eğer Rod hareketli olmasına rağmen basınç düșmüyorsa,

Q1 = π.d.S.V/2

V= hız formülü ile akıș miktarı hesaplanabilir.

Eğer piston kolu uygulanan basınca karșı hareket ediyorsa,

Q dinamik = Q+Q1 olur.

Yani bașka bir deyiș ile,

Q dinamik = π.d ( ΔP.S3/12. μ.L ± V.S/2) olarak hesaplanabilir.

Bu formül incelendiğinde, dinamik sızdırmazlıkta hız ve hızın yönü önem kazanmaktadır. Ayrıca dinamik uygulamalarda radyal kuvvetler nedeni ile S boșluğu paralel değil ise bölgesel olarak ilave basınç (hidrodinamik basınç) meydana gelir.

Aslında mikroskobik boyutlardaki meydana gelen bu etki nedeni ile sızdırmazlık elemanı ile dinamik yüzey arasında elastik hidrodinamik yağ filmi meydana gelir. Bu yağ filmi ancak birkaç mikron kalınlığındadır.

Olușan bu yağ filmi kalınlığı hareketin yönü ile orantılıdır. Dinamik uygulamalarda, bu nedenle sıfır sızdırmazlık sağlamak mümkün değildir. Ancak olușan yağ filmi kalınlığı, uygulamanın șekline göre ve sızdırmazlık elemanı geometrisi ile arttırılıp azaltılabilir.

3.3. SÜRTÜNME KUVVETİ

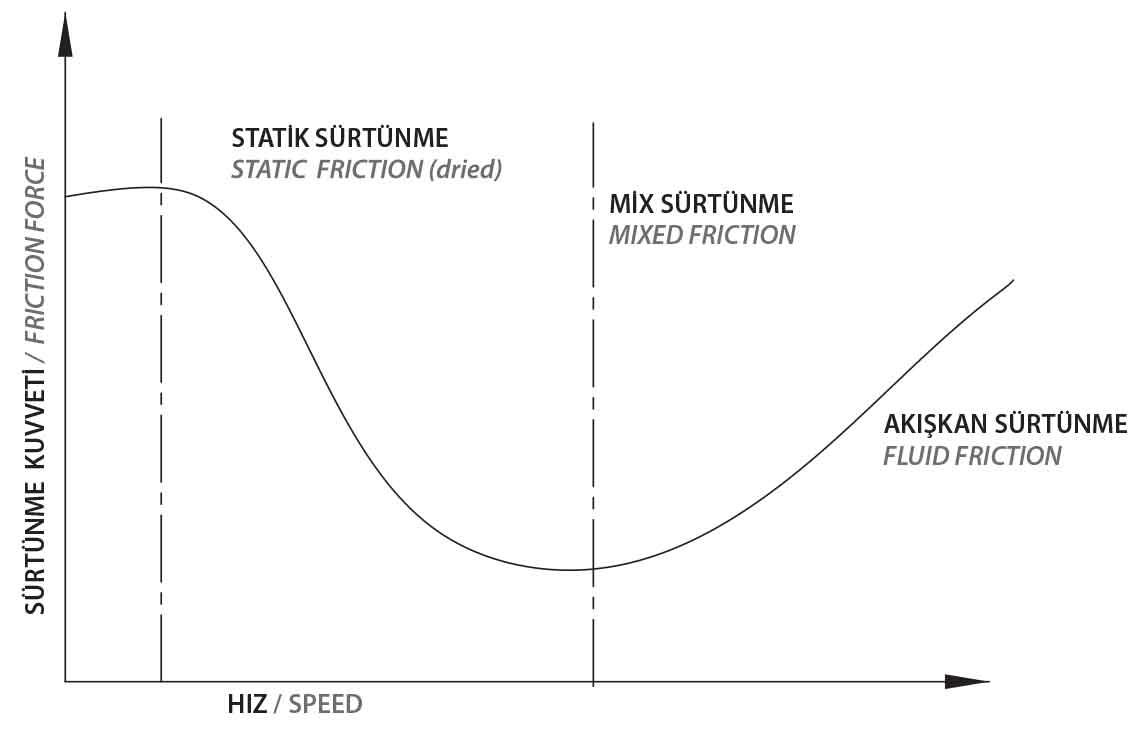

Yukarıda anlatılanlar nedeni ile bir yağ filmi üzerinde kayma

söz konusu olduğu için, klasik sürtünme kuvveti kanunlarıyla açıklanamaz. Yağ filmi nedeni ile 3 tipte sürtünme meydana gelir:

1. Statik (kuru sürtünme)

2. Karıșık sürtünme (kuru ve akıșkan sürtünmesi) 3. Akıșkan sürtünme (kuru kontak yok)

Hareket bașladığında, yüksek sürtünme kuvveti meydana gelerek, hemen karıșık sürtünmesi olușur. Bu neden ile sürtünme kuvvetinde çok ani düșme meydana gelir.

Daha sonra akıșkan sürtünmesi, yani yağ filmi üzerinde kayma bașlar. Hız arttıkça, sürtünme kuvveti doğrusal olarak artmaya bașlar.

Burada olușan yağ filmi, sistem hızı ile ilgili olduğu gibi akıșkan viskozite ile de direkt ilișkilidir. Sürtünme kuvvetine etkiyen en önemli iki faktör; sistem basıncı ve sıcaklığıdır. Sızdırmazlık elemanlarında uygun olmayan sürtünme kuvvetleri, bölgesel olarak yüksek ısı meydana getirir ve sızdırmazlık elemanı malzemesinin bozularak fonksiyonelliğini yitirmesine neden olur.

Aynı zamanda, olușan yağ filminde yırtılmalar nedeni ile ve uygun olmayan yüzey pürüzlülük değerlerinin de etkisi ile așınma meydana gelir. Sürtünme kuvvetinin yaratacağı așınma problemi kaçak meydana getirir.