7.0. HİDROLİK SİLİNDİRLERDE YAȘANAN PROBLEMLER

7.1. YAĞ İÇİNDE HAVA PROBLEMİ

Yağ içerisinde hava problemi ile özellikle mobil hidrolikte çok sık karșılașılır. Yağ içerisinde hava bulunmasının 3 önemli etkisi olur. Bunlar; Jet kesme etkisi, Dizel etkisi ve Kavitasyon’dur.

7.1.1. JET KESME ETKİSİ

Yağın içerisinde hava çözülmüș ya da çözülmemiș șekilde bulunur. Moleküler olarak çözülmüș hava tüm hidrolik yağlarda bulunur. Gaz molekülleri yağ moleküllerine ya karıșmıștır ya da tutunmușlardır. Akıșkanın türüne göre içinde çözebileceği hava miktarı değișkendir. Bu tür çözülmüș havanın yağın sıkıștırabilirliğine, vizkozitesine veya sızdırmazlık elemanının etkinliğine olumsuz etkisi yoktur.

Yağın içerisindeki çözülmemiș hava ,özellikle düșük basınçlarda (yaklașık 60 bar) akıșkanın çok değișik davranıș göstermesine neden olur. Örneğin akıșkanın hızı artar ise içindeki hava kabarcıklar șeklinde uzaklara tașınırlar.

Basınçlandırılan akıșkan çözülmemiș hava içerirse, bu hava sıkıșır ve sızdırmazlık elemanı yuvasına kadar kendisine yol bulur. Daha sonra burada basınç düștüğünde sıkıștırılmıș durumda bulunan kabarcıklar serbest kalırlar ve çok büyük bir enerji ile genleșirler. Bundan sadece sızdırmazlık elemanı değil, pistonun metal yüzeyleri de olumsuz etkilenir, yüzey pürüzlülüğü artar.

Eğer bu patlamalar sonucu sızdırmazlık elemanında olușan çizikler boyuna ise bu kılcal kanallar bir nozul etkisi yapar. Akıșkan ivmelenirken bu nozullarda jet etkisi yaparak bu bölgelerde kesikler açar. Bu sırada akıșkan parçacıkları boșluktan süratle geçerek sızdırmazlık elemanının arka kısmına ulașırlar ve sızdırmazlık elemanının sırt yüzeyini așındırırlar. Eğer akıșkan içerisinde fazla miktarda çözülmemiș hava varsa bu genleșme sızdırmazlık elemanını iki parçaya ayırabilir. Bu tip zararlar daha çok kauçuk emdirilmiș bezden mamul sızdırmazlık elemanlarında meydana gelir. Bunun sebebi ise yapısının homojen bir kauçuk sızdırmazlık elemanına göre daha fazla gözenekli olması ve hava geçirgenliğinin fazla olmasıdır.

Bu zarar tasarı așamasında akma boșluğunu arttırarak önlenebilir. Zira burada sızdırmazlık elemanını yıpratan akma değil, sızdırmazlık elemanının arkasına kaçan basınçlı havadır. Basınçlı hava kabarcıkları homojen elastomer sızdırmazlık elemanlarına da nüfuz ederek, genleștiğinde sızdırmazlık elemanını yıpratırlar. Bu sızdırmazlık söküldüğü zaman genelde yıpranmanın sızdırmazlık elemanının dinamik sızdırmazlık dudağı yüzeyinde olduğu görülmektedir.Sızdırmazlık elemanının hacmi genișlemiș ve malzemesi yumușamıștır.

Hidrolik sistemlerde kısa stroklarda da basınç șokları meydana gelebilir ve sistemde bulunan hava kabarcıkları çok yüksek ısı enerjisi ile yüklenirler. İdeal gaz denkleminde basınç ile sıcaklık doğru orantılıdır ve basınç artınca sıcaklıkta artar ısı yüklü hava parçacıkları genleștiği zaman yüksek sıcaklık ve gerilim kuvveti ile sızdırmazlık elemanı yüzeyini eriterek buradan parçalar kopartırlar. Araștırmalar bu hava kabarcıklarının sıcaklığının 200°C’den çok fazla olduğunu, hatta 1000°C’ye ulașabildiğini göstermiștir. Bu sıcaklık hava kabarcığının sıkıșmadan önceki büyüklüğüne, basınca, hıza ve yüke bağlı olarak değișir.

7.1.2. DİZEL ETKİSİ

Hidrolik silindirlerde en ciddi hasarlar yağın içindeki havanın dizel etkisi patlamasından olur. Süratle sıkıștırılan hava aniden o kadar yüksek bir sıcaklığa erișir ki, ortamdaki hava-yağ karıșımının yanarak patlamasına neden olur. Değișken yüklere karșı çalıșan silindirlerde bu durum daha fazla görülür. Bu patlama sırasında patlamanın olduğu bölgede basınç nominal çalıșma basıncının 5 ile 6 misli artmasına sebep olur.Bu da bașta sızdırmazlık elemanı olmak üzere yataklama malzemeleri ve metal yüzeylerde hasara yol açar. Sızdırmazlık elemanı ve termoplastik parçalarda hasar, bölgesel yanma ve erime șeklinde görülür.

Sonuç olarak, dizel etkisinin yol açtığı hasarlar göz önüne alınırsa, yağ içindeki hava miktarının kontrolünün çok önemli olduğu anlașılmaktadır. Bu nedenle yağ tankı içerisine, pompaya, valflere ve silindirlere havanın girmemesi için önlemler alınmalıdır. Bir silindir değiștirilirken veya yeni devreye alınırken içerisinde hava olmadığından emin olunmalıdır. Aksi taktirde jet etkisi ve dizel etkisi sızdırmazlık elemanını bozacaktır.

Normal basınçta yağın hava doygunluk noktası așıldığı anda sistem tehlikededir. Hatta doygunluk noktasının altında bile sistemde olușacak vakum havayı yağdan yoğușturarak ayırabilir ve sızdırmazlık elemanına hasar verebilir (bkz.Kativasyon). Sorunlu bir silindirde hasarlı bir sızdırmazlık elemanı sökülürken mutlaka bu pistonun tasarımcısı ve sızdırmazlık elemanı üreticisi ile birlikte incelenmelidir. Zira sızdırmazlık elemanının yenisi ile değiștirilmesi sorunu çözmeyecektir.

7.1.3. KAVİTASYON

Basınçlı bir akıșkan bir boğazdan geçerken, örneğin bir valften, akıșkanın hızı artar. Bernoulli denklemine göre,(Pst+Pdyn = sabit) hızdan dolayı dinamik basınç artınca statik basınçta meydana gelen azalma bir vakum olușuncaya kadar sürebilir. Sonuç yağdaki doymuș havayı buhar damlacıkları halinde açığa çıkartmaktır. Bu olay kativasyon olarak adlandırılır. Bu buhar damlacıkları boğazdan geçerken basınç alanına girdiğinde patlarlar. Eğer bu patlama sızdırmazlık elemanı veya metal bir yüzey üzerinde olursa, patlamada olușan büyük kuvvetler yüzeylerini bozacaktır. Bu durum jet erezyonu olarak adlandırılır.

Hidrolik yağı ile çalıșan sistemlerde kativasyon olușma ihtimali çok azdır, çünkü yağın buhar basıncı çok düșüktür (1,5-2,5 torr) Ancak su ile çalıșan sistemlerde kativasyon olușabilir, çünkü suyun buhar basıncı 0,3 bar’dır ve açığa çıkan enerji metal yüzeyleri bile așındırmaya yetebilir.

SONUÇ

Yağ içersinde çözülmemiș hava bulunması hidrolik sistemler için çok büyük bir tehlikedir. Yağ içinde hava niçin olur? Nasıl engelleyebiliriz?

1. Devreye alma, sökme takma sırasında sistemde hava olușur. Bir pompa, valf veya piston sisteme yeni bağlandığında veya arıza veya bakım için sökülüp takılırken içindeki hava alınmalıdır. Örneğin; pompalar, motor mili veya kasnaktan el ile döndürülerek hava alma tapalarından havası alındıktan sonra çalıștırılmalı, zira pistonlarda ise havanın atılması sağlanmalı ve boru veya hortum bağlantıları sağlıklı yapılmalıdır.

2. Bağlantı elemanlarının gevșek olması sisteme hava girișine sebep olur. Kalitesiz bağlantı elemanları kullanımı önemli bir etkendir. Ayrıca șok yükler ve vibrasyon olan sistemlerde (örneğin iș makinaları) bağlantı elemanları sıkça gevșerler. Bu nedenle sık sık kontrolleri yapılmalı, mümkünse bu gibi makinaların bağlantılarında sızdırmazlığı arttırıcı kimyasal birleștiriciler kullanılmalıdır.

3. Tasarımdan gelen faktörlerde yağ içine hava girmesine sebep olabilir. Birçok makine tasarımcısı yer problemi nedeni ile hidrolik tankı hacimlerinde ve pompa yerleșiminde minimum ölçülerde çalıșırlar. Yağ tankının hacmi, tüm kullanıcılar max.

yağı kullandığında pompanın emiși için gerekli emniyetli yağ seviyesini sağlamalıdır. Ayrıca tanka yağ dönüșü yüksekten, hızlı ve yağı çalkalandıracak șekilde olmamalı, pompa emișine yakın yere yapılmamalıdır. Özellikle iș makinaları gibi șok darbelere ve titreșime maruz kalacağı belli piston imalatında ağır hizmet tipi sızdırmazlık elemanları kullanılmalı ve bununla birlikte sızdırmazlık elemanı akma boșluğu fazla bırakılmalı, sızdırmazlık elemanı yataklama ringi ile desteklenmelidir.

7.2. HİDRODİNAMİK BASINÇ PROBLEMİ

Hidrolik silindirlerde sık sık karșımıza gelen problemlerden biri hidrodinamik basınçtır. Hidrodinamik basıncın en kısa tanımı; hidrolik silindirlerdeki sızdırmazlık elemanları ile yataklama elemanı arasında kalan boșluktaki basıncın, sistem basıncının çok üzerinde bir değere ulașarak sızdırmazlık elemanını kalıcı deformasyona uğratmasıdır. Hidrodinamik basıncın olușumunu anlatmadan önce kullanacağımız bazı terimleri tanımlamak istiyoruz.

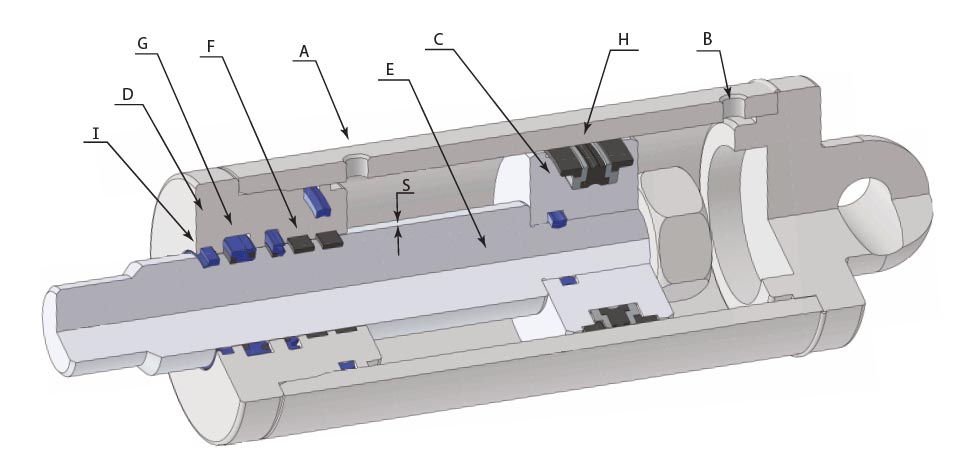

AB: Silindire hidrolik akıșkan giriș-çıkıș portları C: Piston bașı

D: Boğaz takozu

E: Rod

F: Yataklama Elemanı

G: Boğaz sızdırmazlık elemanı

H: Piston sızdırmazlık elemanı

I: Toz keçesi

S: Rod ile yataklama elemanı arasındaki boșluk

Șekil 10 ’da gördüğünüz çift etkili hidrolik silindir resminde A bağlantısından giren basınçlı akıșkan roda sağa doğru hareket verir. Bu sırada basınçlı akıșkan yataklama elemanı ile rod arasındaki “S” boșluğunu ve boğaz sızdırmazlık elemanının ön kısmındaki boșluğu doldurur. Hidrolik silindirin B hattına basınçlı akıșkan verilip A hattı tank yapıldığında rod sola doğru harekete bașlayarak silindir stroğu boyunca basıncın etkisi ile hareket eder.

Bu esnada “S” boșluğunda sıkı toleranslar uygulanmıșsa burada ve keçenin ön yüzünde kalan hidrolik akıșkanın büyük bölümünün A hattından tank yapamayacağı așikardır. Bu ișlemin her așamasına burada biriken hidrolik akıșkanın miktarının fazlașarak tıpkı bir pompa gibi çalıșıp sistem basıncının katlarca üzerinde bir basınç olușturup boğaz sızdırmazlık elemanında ve hatta silindirde deformasyon olușumuna neden olacaktır.

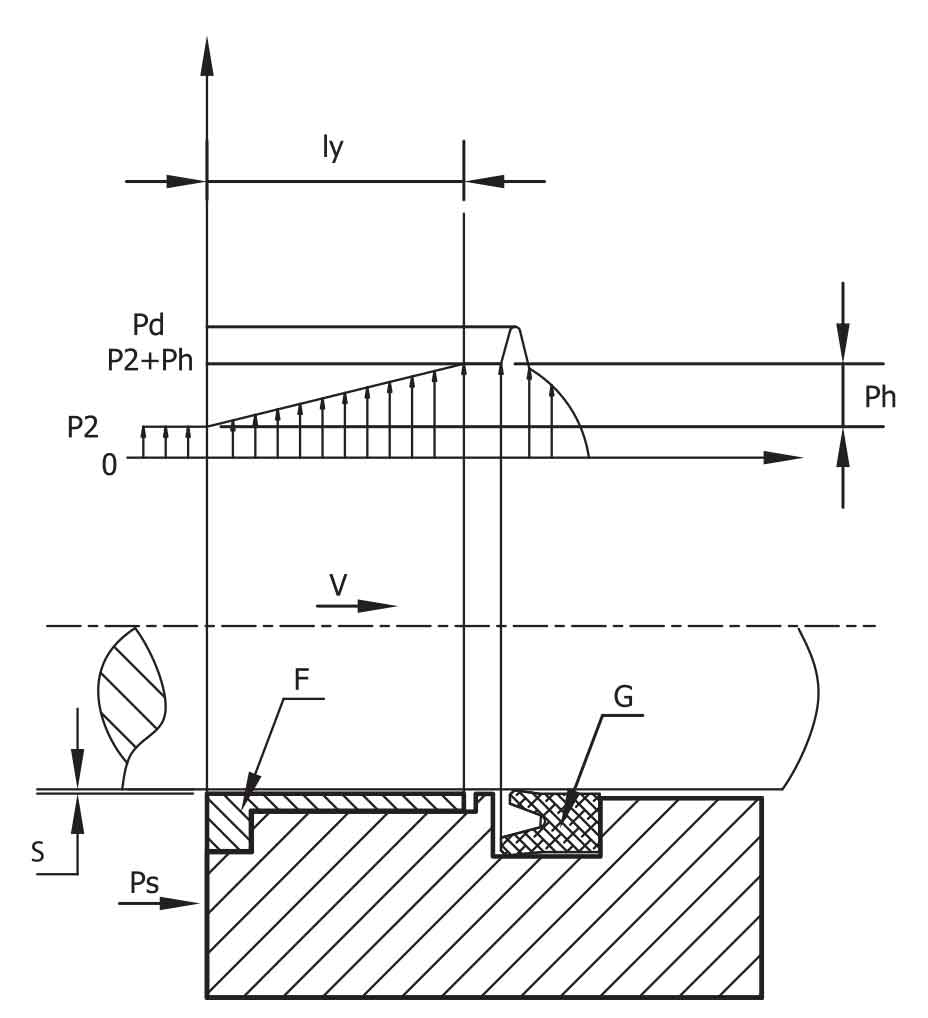

Șekil 11’da hidrolik silindir dizaynının boğaz bölümü alınmıș ve içindeki tabloda hidrodinamik basıncın (ph) yükselișini göstermektedir. Hareket tekrarı ile gittikçe artan değer așağıda verilmiș olan ampirik ifade ile hesaplanabilir.

Ph= 6V.LY.1/S2

Yukarıda eșitlikten de görüldüğü gibi, hidrodinamik basınç kayma hızı, yataklama boyu, akıșkanın dinamik vizkozitesi ve rod ile yataklama arasındaki boșluk miktarı ile doğrudan etkilenmektedir.

V=Kayma hızı (m/sn)

Iy=Yataklama boyu (m)

I=Dinamik viskozite (Pa.sn)

S=Yataklama ile rod arasındaki boșluk (mm)

Hidrodinamik basınç önerileri ile ilgili çözüm önerilerinden bazıları așağıda verilmektedir. Hidrodinamik basınç formülünde verilen pay değerlerinin (kayma hızı, yataklama boyu, dinamik viskozite) küçültülmesi bir çözüm gibi görünse de çoğu zaman hidrolik sistem tasarımından kaynaklanan nedenlerle bu değerlerle oynanmaması gerekmektedir. Paydada bulunan yataklama elemanı ile rod arasındaki boșluğun miktarı büyütülürse bunun karesi ile doğru orantılı olarak hidrodinamik basınç değerinde düșüș olacağı görülmektedir. “S” boșluğunun büyütülmesi sonucunda hidrolik silindirde yataklama elemanı görevini yapamayacak ve hidrolik silindirde eksene gelen dik kuvvetler etkisi ile çok daha ciddi problemler olușabilecektir.

Hidrolik silindirlerde yataklama elemanı olarak kullanılan parçalar așağıda verilmiștir;

1. Fenol reçine (Fiber) yataklamalar

2. Pik yataklamalar

3. Bronz yataklamalar

4. Polyacetal (POM) veya Polyamid (PA) yataklamalar 5. Teflon katkılı yataklamalar (Bronz, karbon vb)

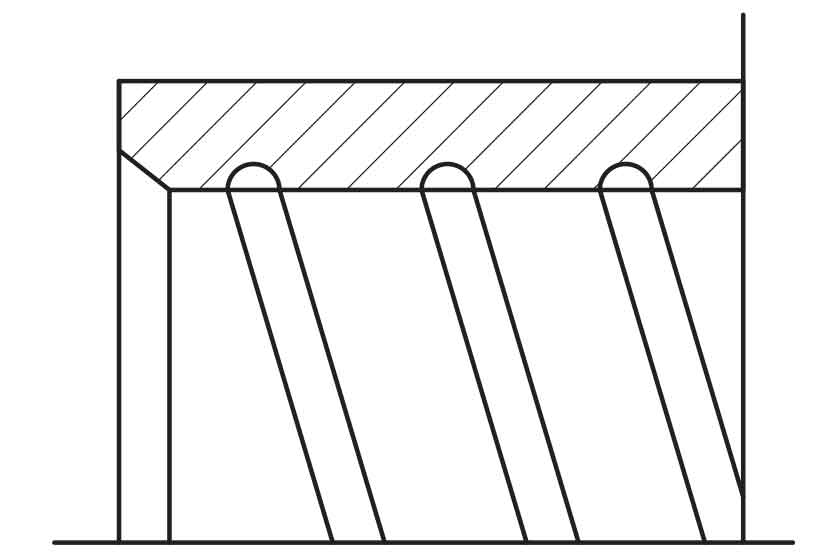

6. Özel teflon katkılı metalik ringler

Yataklama elemanının tipine bağlı olarak çözümlerin farklılıklar göstermesi așikardır. Șekil 12 de kullanılan pik veya bronz yataklama elemanı üzerine helisel kanallar açılması sureti ile sızdırmazlık elemanının ön yüzünde meydana gelebilecek akıșkan birikiminin önüne geçilebilmektedir.

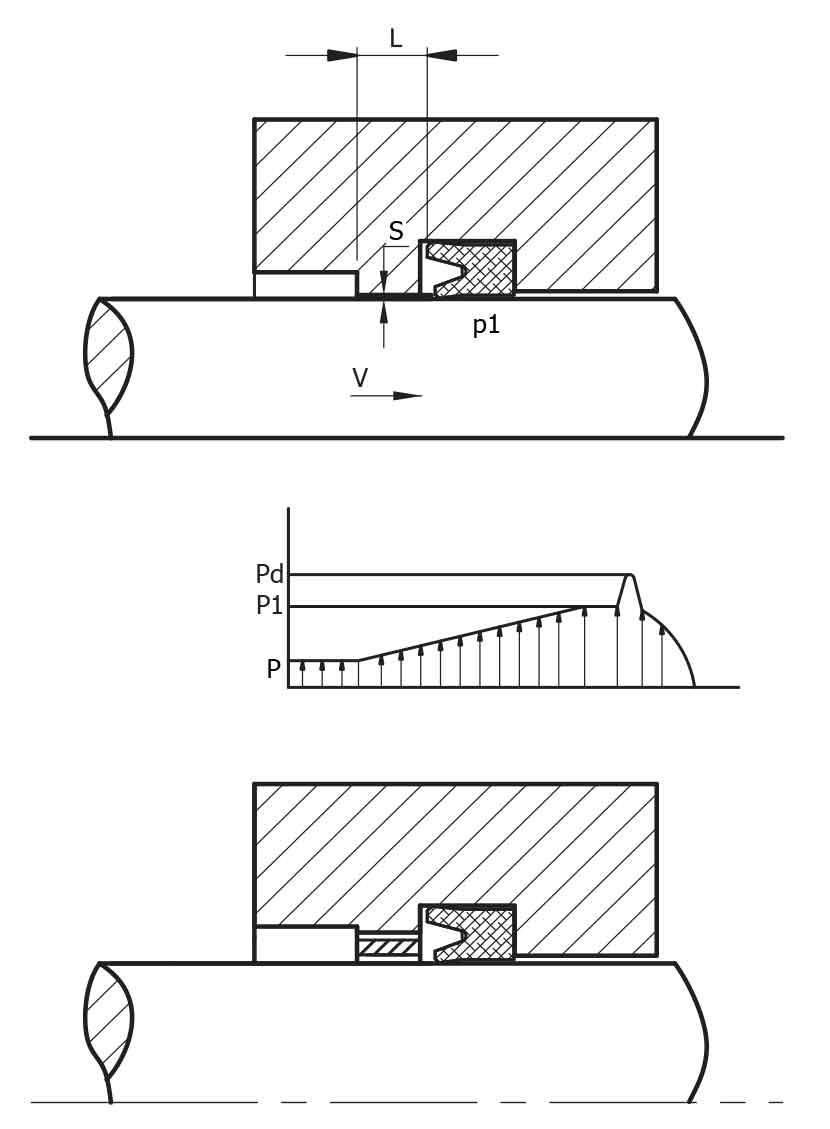

Bu helisel kanalları açma imkanının olmadığı durumlarda Șekil 13 ’de görülen șekilde boğaz sızdırmazlık elemanının kanalına bir drenaj deliği açılarak hidrodinamik basınç giderilebilir.

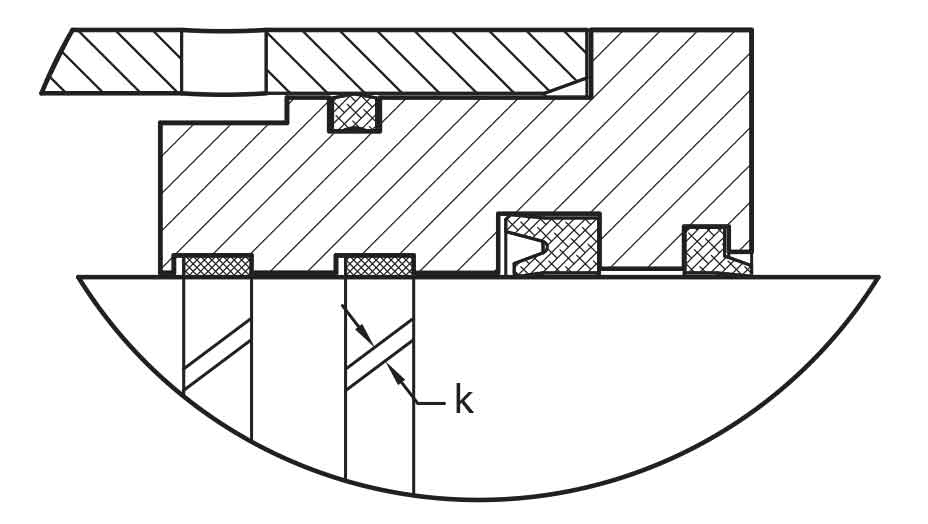

Eğer yataklama elemanı olarak Șekil 14 ’de görüldüğü gibi bant yataklamalar kullanılıyorsa dikkat edilmesi gerekli en önemli husus yataklama bandının çevresel olarak kesinlikle ucuca birleștirilmesidir. Șekil-13 ’de gösterildiği üzere aralar “k” aralığı kadar çevresel bir boșluk bırakılmalıdır. Çalıșma sırasında keçe ön yüzünde kalan hidrolik akıșkan bu aralıktan sisteme geri dönmelidir.

Bant yataklama elemanı kullanımında verilmesi gereken çevresel boșluk (k) değeri ile ilgili tavsiye edilen boșluk miktarları așağıda verilmiștir;

|

Ø |

k |

|

20-40 |

1 |

|

40-70 |

1.5-2 |

|

70-100 |

2-2.5 |

|

100-200 |

2.5-3.5 |

|

200-250 |

3.5-4 |

SONUÇ

Hidrodinamik basınç hidrolik sızdırmazlık elemanı ile beraber hidrolik silindir parçalarının kullanılamaz hale gelmesine neden olabilir.Bu yüzden hidrolik silindirlerin dizayn ve uygulamasında hidrodinamik basınç olușumuna izin verilmemesi gerekmektedir.

8.0. DEPOLAMA KOŞULLARI

8.1. Çevre, Nem ve Sıcaklık

Kauçuk, plastik ve poliüretan ürünler serin ve kuru bir yerde saklanmalıdır. Depolama sıcaklığı 15°C civarında olmalı ve 25°C'yi geçmemelidir; bağıl nem %65'ten az olmalıdır. Sızdırmazlık elemanlarının paketlenirken hava ile temasının engellenmesi gerekir.

8.2. Işık ve Ultraviyole Işınları

Ürünleri doğrudan güneş ışığına ve yüksek UV seviyesine sahip güçlü yapay ışığa karşı korumak önemlidir.

8.3. Oksijen ve Ozon

Depolama alanında elektrik motorlar veya yüksek voltajlı cihazlar gibi ozon üreten hiçbir cihaz bulunmamalıdır.

8.3. Deformasyon

Kauçuk ürünler gerginliğe, basınca veya bükülmeye maruz bırakılmamalıdır. Ezmeyi önlemek için ürünü düz bir şekilde yerleştirmek, gerilmeden korur ve deformasyon olasılığını azaltır.

8.4. Yağlar ve Hidrolik Sıvılarla Temas

Sıvılar ve yarı katı maddelerle, özellikle yağlar veya gresler gibi çözücülerle teması önlenmelidir.

8.5. Metallerle Temas

Manganez, demir ve bakır veya bakır alaşımları gibi metaller kauçuğa zarar verebilir. Bu nedenle, tehlikeli metallerle veya kimyasal maddelerle temastan kaçınmak da gereklidir.